ж‘ҳиҰҒ

еҠЁжҖҒд»ҝзңҹдҪңдёәе·ҘзЁӢд»»еҠЎзҡ„дёҖз§Қж–№жі• вҖ“ зҮғз…Өз”өеҺӮи’ёеҸ‘еҷЁзҡ„жЎҲдҫӢеҲҶжһҗеҹәдәҺж•°еӯҰжЁЎеһӢзҡ„ж–№жі•пјҢдҫӢеҰӮпјҢдјҳеҢ–жЁЎжӢҹеңЁиҝҮзЁӢе·ҘдёҡдёӯеҫҲеёёи§ҒпјҢе®ғ们йҖҡеёёз”ЁдәҺеҗ„з§Қе·ҘзЁӢд»»еҠЎгҖӮжң¬ж–Үи®Ёи®әдәҶйЎ№зӣ®жҠҖжңҜеӨ„зҗҶдёӯзҡ„жЁЎжӢҹзҡ„еҪ“еүҚзҠ¶жҖҒпјҢзү№еҲ«жҳҜеҠЁжҖҒжЁЎжӢҹпјҲDSпјүгҖӮиҝҷдҪҝеҫ—жңүеҸҜиғҪеңЁжҒ’е®ҡжқЎд»¶е’ҢиҝҮжёЎжңҹй—ҙиҝӣиЎҢз ”з©¶гҖӮ

дҪңдёәзӨәдҫӢпјҢжҸҗеҮәдәҶеҸ‘з”өеҺӮдёӯзҡ„жҠҖжңҜй—®йўҳзҡ„и§ЈеҶіж–№жЎҲгҖӮ ејҖеҸ‘дәҶзҮғз…Өз”өеҺӮзӣҙжөҒй”…зӮүзҡ„жЁЎеһӢпјҢеҲ©з”ЁиҜҘжЁЎеһӢеҸҜд»ҘеҲҶжһҗж°ҙеҶ·еЈҒз®Ўзҡ„зғӯиЎҢдёәгҖӮ иҜҘз ”з©¶зҡ„дё»иҰҒз„ҰзӮ№жҳҜжҺ§еҲ¶зӯ–з•ҘеҸҳеҢ–дёҺз®ЎйҒ“зҲҶиЈӮд№Ӣй—ҙзҡ„зӣёе…іжҖ§гҖӮ

дё»иҰҒе…іжіЁз®ЎйҒ“жё©еәҰзҡ„е·®ејӮдёҺдёӨз§ҚдёҚеҗҢзҡ„жҺ§еҲ¶зӯ–з•Ҙпјҡж°ҙдҪҚжҺ§еҲ¶жҲ–иҝҮзғӯжҺ§еҲ¶гҖӮйҷӨдәҶжЁЎжӢҹдәҶиҝҷдәӣжҺ§еҲ¶зҡ„жӯЈеёёж“ҚдҪңд№ӢеӨ–пјҢиҝҳжЁЎжӢҹдәҶеҠЁжҖҒиҝҮзЁӢпјҢдҫӢеҰӮпјҢз®ЎйҒ“зҡ„иҠӮжөҒжҲ–жөҒе…ҘйҮҸзҡ„еҮҸе°‘гҖӮAPROSжҳҜдёҖдёӘеӨҚжқӮзҡ„е»әжЁЎдёҺд»ҝзңҹиҪҜ件平еҸ°пјҢе®ғеҸҜз”ЁдәҺй«ҳж•Ҳе»әжЁЎеҸҠе·ҘдёҡиҝҮзЁӢзҡ„еҠЁжҖҒд»ҝзңҹпјҢеҗҢж—¶д№ҹжҸҸиҝ°дәҶжЁЎеһӢејҖеҸ‘зҡ„иҝҮзЁӢпјҢ并且иғҪеӨҹеҫ—еҲ°жңүж•Ҳзҡ„д»ҝзңҹз»“жһңгҖӮ

з®Җд»Ӣ-еӨҡж–№йқўжЁЎжӢҹ

иҝҮзЁӢе’ҢиҮӘеҠЁеҢ–е·ҘзЁӢйЎ№зӣ®дҪҝз”ЁдёҚеҗҢзұ»еһӢзҡ„ж•°еӯҰе»әжЁЎе’Ңд»ҝзңҹзӣёе…іиҪҜ件е·Ҙе…·гҖӮиҝҷдәӣе·Ҙе…·йҖҡеёёйңҖиҰҒиҺ·еҸ–жӯЈеңЁе»әйҖ зҡ„ж–°з”өеҺӮзҺ°жңүе·Ҙиүәдёӯжңүе…іеҲҶжһҗе’ҢејҖеҸ‘зҡ„дҝЎжҒҜ[3]гҖӮе…¶е…ұеҗҢд№ӢеӨ„жҳҜж”ҜжҢҒе·ҘзЁӢе·ҘдҪңдёҠзҡ„еҶізӯ–гҖӮ

зЁіжҖҒиҝҮзЁӢд»ҝзңҹжЁЎжӢҹеҷЁеңЁиҝҮзЁӢзі»з»ҹзҡ„еҗ„дҪҚзҪ®жҸҗдҫӣдәҶзҠ¶жҖҒдҝЎжҒҜгҖӮиҜҘзҠ¶жҖҒйҖҡеёёеҢ…жӢ¬еҺӢеҠӣпјҢжё©еәҰпјҢжөҒйҮҸпјҢжөҒйҮҸе’ҢжөҒдҪ“жҲҗеҲҶгҖӮжЁЎеһӢзҡ„иҫ“е…ҘжҳҜиҝҮзЁӢиҝһжҺҘе’Ңи®ҫеӨҮзү№е®ҡеҸӮж•°пјҢдҪҶдёҚйңҖиҰҒиҜҰз»Ҷзҡ„е°әеҜёж ҮжіЁдҝЎжҒҜгҖӮзЁіжҖҒд»ҝзңҹз ”з©¶иЎЁжҳҺдәҶиҝҮзЁӢзі»з»ҹдёӯдёҚеҗҢзҡ„йҖүжӢ©дјҡеҰӮдҪ•еҪұе“Қз”өеҺӮзҡ„жҖ§иғҪгҖӮиҝҷдҪҝеҫ—иғҪеӨҹеңЁйў„и®ҫи®Ўйҳ¶ж®өиҜ„дј°иҜҘзі»з»ҹзҡ„еҸҜиЎҢжҖ§пјҢ并еңЁзҺ°жңүзҡ„з»ҸжөҺжқЎд»¶еҶ…зІ—з•Ҙең°дјҳеҢ–еҸ‘з”өеҺӮзҡ„ж•ҲзҺҮгҖӮ

и®ҫеӨҮзҡ„иҜҰз»Ҷе°әеҜёжҳҜе·ҘзЁӢйЎ№зӣ®зҡ„е…ій”®йғЁеҲҶпјҢйҖҡеёёдҪҝз”Ёдё“й—Ёзҡ„зЁӢеәҸе®ҢжҲҗпјҢжҜ”еҰӮз”ұй”…зӮүеҲ¶йҖ е•ҶжҸҗдҫӣпјҢеҢ…жӢ¬зЁіжҖҒиҙЁйҮҸе’ҢиғҪйҮҸе®ҲжҒ’зҡ„жұӮи§ЈеҷЁпјҢд»ҘеҸҠеӨ§йҮҸеҹәдәҺз»ҸйӘҢзҡ„зӣёе…іжҖ§пјҢз”ЁдәҺзү№е®ҡзҡ„иҝҮзЁӢзү№еҫҒпјҢеҰӮдј иҙЁе’Ңдј зғӯпјҢзҮғзғ§е’ҢжҺ’ж”ҫ[3]гҖӮ

и®Ўз®—жөҒдҪ“еҠЁеҠӣеӯҰпјҲCFDпјүз”ЁдәҺйў„жөӢи®ҫеӨҮеҶ…зҡ„жөҒдҪ“жөҒеҠЁгҖӮз ”з©¶дёӯз»ҸеёёеҢ…жӢ¬жҚўзғӯиҝҮзЁӢпјҢдҫӢеҰӮй”…зӮүдҫӣеә”е•ҶеҜ№зӮүеҶ…жё©еәҰе’ҢжөҒеңәж„ҹе…ҙи¶ЈпјҢ并且еӯҳеңЁзқҖдёҚеҗҢзҡ„и®ҫи®ЎгҖӮCFDзЁӢеәҸжңүеҠ©дәҺдјҳеҢ–й”…зӮүеҮ дҪ•еҪўзҠ¶пјҢзҮғж–ҷе’Ңз©әж°”иҝӣж–ҷдҪҚзҪ®пјҢе®һзҺ°й«ҳж•ҲзҮғзғ§е’ҢжҚўзғӯгҖӮ

еҠЁжҖҒиҝҮзЁӢд»ҝзңҹжЁЎжӢҹеҷЁдёҺзЁіжҖҒжЁЎжӢҹзҡ„дёҚеҗҢд№ӢеӨ„еңЁдәҺе…¶йў„жөӢеҠЁжҖҒиЎҢдёәзҡ„иғҪеҠӣгҖӮе®ғдёҺCFDзҡ„дёҚеҗҢд№ӢеӨ„еңЁдәҺдҪҝз”ЁдәҶжӣҙвҖҷзІ—з•Ҙзҡ„зҰ»ж•ЈеҢ–пјҢеӣ жӯӨиғҪеӨҹжҚ•иҺ·жӣҙеӨ§иҢғеӣҙзҡ„зі»з»ҹиҝҮзЁӢгҖӮе®ғж—ЁеңЁжҸҗдҫӣдёҖз§ҚеҸҜд»ҘдёҺе®һйҷ…з”өеҺӮзұ»дјјең°иҝӣиЎҢж“ҚдҪңзҡ„иҷҡжӢҹе·Ҙе…·гҖӮ然иҖҢпјҢйҖҡеёёдёҺжӯЈеёёзҡ„иҝҮзЁӢжөӢйҮҸпјҲи®ҫи®ЎйЎ№зӣ®дёӯиҮӘ然дёҚеӯҳеңЁпјүзӣёжҜ”пјҢиҺ·еҫ—зҡ„зі»з»ҹдҝЎжҒҜеҹәжң¬дёҠжӣҙеӨҡгҖӮд»ҝзңҹеә”з”ЁзЁӢеәҸиҺ·еҫ—дәҶи¶ҠжқҘи¶ҠеӨҡзҡ„жҲҗеҠҹпјҢе®ғеҸҜд»ҘдҝЎиө–пјҢеҸҜд»Ҙд»Ҙз»ҸжөҺеҸҜиЎҢзҡ„ж–№ејҸеҺ»е»әз«ӢдёҖдёӘе®Ңе…ЁеҹәдәҺи®ҫи®Ўж•°жҚ®зҡ„й«ҳзІҫеәҰзҡ„д»ҝзңҹжЁЎеһӢгҖӮ

дј з»ҹдёҠпјҢдёҚеҗҢе·ҘзЁӢзі»з»ҹдёӯзҡ„ж•°жҚ®дёҚд»Ҙеёёи§„ж јејҸеӯҳеӮЁпјҢд»ҝзңҹиҪҜ件д№ҹдёҚдҫӢеӨ–пјҢеӣ дёәе®ғйҖҡеёёжқҘиҮӘдёҚеҗҢзҡ„дҫӣеә”е•ҶиҖҢдёҚжҳҜCADзі»з»ҹгҖӮйҷӨдәҶе·ҘзЁӢдёӯзҡ„дё»иҰҒе·ҘдҪңжөҒзЁӢд№ӢеӨ–пјҢд»ҝзңҹзҡ„йғЁзҪІеҸ—еҲ°дәҶеҫҲеӨ§зҡ„еҪұе“ҚгҖӮеңЁиҝҮеҺ»зҡ„еҮ е№ҙдёӯпјҢдёәдәҶеӨ§еӨ§жҸҗй«ҳе·ҘзЁӢдёӯзҡ„е·Ҙе…·дә’ж“ҚдҪңжҖ§пјҢе·Із»ҸжңүдәҶз§ҜжһҒзҡ„ејҖеҸ‘гҖӮеңЁдёҚеҗҢзҡ„е·ҘзЁӢд»»еҠЎе’Ңйҳ¶ж®өдёӯдә’иҝһе’ҢйҮҚз”Ёж•°жҚ®зҡ„дёҖдёӘе…ій”®жҳҜдёәж•°жҚ®еә”з”ЁйҖҡз”Ёзҡ„гҖҒиүҜеҘҪе®ҡд№үзҡ„иҜӯд№үгҖӮдҪҝз”Ёзҡ„иҪҜ件дә§е“Ғеҝ…йЎ»жҳҜејҖж”ҫзҡ„пјҢд»ҘдҫҝиғҪеӨҹеҜјеҮәе’ҢеҜје…Ҙж•°жҚ®еҶ…е®№е’ҢжЁЎеһӢгҖӮиҝҷз§ҚйңҖжұӮеҫ—еҲ°дәҶе№ҝжіӣи®ӨеҸҜпјҢејҖеҸ‘е·ҘдҪңжӯЈеңЁиҝӣиЎҢдёӯ[10]гҖӮ

иҷҡжӢҹз”өеҺӮеҠЁжҖҒд»ҝзңҹ

йҰ–иҰҒд»»еҠЎзҡ„йңҖжұӮе’Ңе»әжЁЎж–№жі•пјҲеңЁжҹҗз§ҚзЁӢеәҰдёҠзӯүеҗҢдәҺжүҖз”Ёзҡ„иҪҜ件пјүеҶіе®ҡдәҶд»ҝзңҹдёӯз»ҶиҠӮзҡ„еҮҶзЎ®жҖ§е’Ңж°ҙе№ігҖӮеҺӮзә§и§„жЁЎеҠЁжҖҒд»ҝзңҹжЁЎеһӢзҡ„иҫ“е…Ҙж•°жҚ®еҢ…жӢ¬е·ҘиүәиҝһжҺҘгҖҒе·Ҙиүәи®ҫеӨҮе’Ңз®ЎйҒ“зҡ„зү©зҗҶе°әеҜёе’ҢдҪҚзҪ®гҖҒи®ҫеӨҮзү№е®ҡеҸӮж•°пјҲдҫӢеҰӮжіөе’ҢйҳҖй—ЁжӣІзәҝпјүгҖҒиҮӘеҠЁеҢ–зі»з»ҹеӣҫгҖҒжҺ§еҲ¶еҸӮж•°е’ҢеҲқе§ӢжқЎд»¶дҝЎжҒҜгҖӮеңЁе·ҘзЁӢйЎ№зӣ®дёӯпјҢйғЁеҲҶиҫ“е…Ҙж•°жҚ®жҳҜйҖҡиҝҮзЁіжҖҒжЁЎжӢҹпјҢеҗ„з§Қе°әеҜёи®Ўз®—пјҢз”ҡиҮіCFDз”ҹжҲҗзҡ„гҖӮе·ҘзЁӢе·ҘдҪңжөҒзЁӢе’Ңж•°жҚ®дәӨжҚўеҜ№дәҺйҷҚдҪҺжЁЎеһӢе»әи®ҫжҲҗжң¬иө·зқҖйҮҚиҰҒдҪңз”Ё[2]гҖӮиҫ“е…Ҙж•°жҚ®дёҺзЁіжҖҒд»ҝзңҹзҡ„иҫ“е…Ҙж•°жҚ®йғЁеҲҶйҮҚеҸ пјҢдёҖдәӣд»ҝзңҹжңәжҳҜйҖҡиҝҮе°ҶзЁіжҖҒжЁЎеһӢиҫ“еҮәеҲ°еҠЁжҖҒзҡ„зүҲжң¬жқҘе®һзҺ°гҖӮ

з”өеҺӮ规模еҠЁжҖҒд»ҝзңҹзҡ„дё»иҰҒз”ЁйҖ”еҸҜжҰӮжӢ¬дёәд»ҘдёӢеҶ…е®№гҖӮдёҚеҗҢзҡ„дҪҝз”Ёзұ»еһӢдјҙйҡҸзқҖеҜ№зӨәдҫӢз ”з©¶зҡ„еҸӮиҖғгҖӮ

- еҲ¶е®ҡжҺ§еҲ¶зӯ–з•ҘгҖӮиҝҷжҳҜеҠЁжҖҒд»ҝзңҹзҡ„з»Ҹе…ёз”ЁйҖ”пјҢе…¶дёӯжЁЎжӢҹеҷЁз”ЁдҪңжҺ§еҲ¶ејҖеҸ‘зҡ„жөӢиҜ•е№іеҸ°[8]гҖӮ

- еҲҶжһҗзі»з»ҹиҝҗиЎҢжғ…еҶөгҖӮеҠЁжҖҒд»ҝзңҹзҡ„дёҖдёӘдё»иҰҒеҘҪеӨ„жҳҜиҝӣиЎҢе®һйҷ…з”өеҺӮж— жі•е®һзҺ°зҡ„вҖңеҒҮи®ҫе®һйӘҢвҖқгҖӮиҝҷж ·еҸҜд»ҘеҜ№дёҚеҗҢзҡ„зһ¬жҖҒиҝӣиЎҢиҜҰз»Ҷз ”з©¶пјҢдҫӢеҰӮиҙҹиҪҪжҲ–зӯүзә§еҸҳеҢ–пјҢд»ҘеҸҠе№Іжү°пјҢж•…йҡңе’ҢдәӢж•…гҖӮиҜҘжЁЎеһӢеҸҜз”ЁдәҺи°ғж•ҙеҸӮж•°жҲ–ејҖеҸ‘зі»з»ҹе’Ңе·ҘдҪңе®һи·өпјҢе…¶ж–№ејҸжҳҜи®ЎеҲ’зһ¬жҖҒеҸ—еҲ°дёҘж јжҺ§еҲ¶пјҢ并且еҸҜд»Ҙжӣҙж—©ең°жЈҖжөӢеҲ°ж•…йҡңзӮ№пјҢдҪҝз”өеҺӮжӣҙеҝ«зҡ„жҒўеӨҚжӯЈеёё[6]гҖӮ

- йӘҢиҜҒи®ҫи®ЎгҖӮд»ҺдёӨдёӘеұӮйқўиҺ·зӣҠпјҡиҝҮзЁӢе’ҢиҮӘеҠЁеҢ–и®ҫи®Ўзҡ„з»јеҗҲйӘҢиҜҒпјҢд»ҘеҸҠи®ҫеӨҮе°әеҜёзҡ„йӘҢиҜҒгҖӮеҰӮжһңдёҚиғҪиҝӣиЎҢеҺӮзә§и§„жЁЎиҜ•йӘҢпјҢиҝҮзЁӢе’ҢиҮӘеҠЁеҢ–дә’иҝһдҪҝеҠЁжҖҒд»ҝзңҹжҲҗдёәиҜ„дј°ж–°е·Ҙиүәзі»з»ҹеҸҠе…¶жҺ§еҲ¶зҡ„е”ҜдёҖж–№жі•[4]гҖӮ

- жҺ§еҲ¶зі»з»ҹзҡ„жөӢиҜ•гҖӮйҖҡиҝҮе°Ҷе®һйҷ…зҡ„DCSпјҲеҲҶеёғејҸжҺ§еҲ¶зі»з»ҹпјүиҝһжҺҘеҲ°иҝҮзЁӢжЁЎжӢҹеҷЁпјҢеҸҜд»ҘжөӢиҜ•зі»з»ҹзҡ„еҠҹиғҪ并且еҸҜд»ҘжЁЎжӢҹзі»з»ҹзҡ„и°ғиҜ•е№¶дё”жүҫеҲ°иҮӘеҠЁеҢ–зі»з»ҹзјәйҷ·пјҢеҗҰеҲҷзӣҙеҲ°з”өеҺӮе»әжҲҗжүҚиғҪжЈҖжөӢеҲ°иҝҷдәӣзјәйҷ·гҖӮжҺ§еҲ¶еҷЁд№ҹеҸҜд»ҘдҪҝз”ЁжЁЎжӢҹеҷЁиҝӣиЎҢйў„и°ғи°җгҖӮиҝҷеҸҜд»ҘжҳҫзқҖзј©зҹӯиҮӘеҠЁеҢ–зҡ„и°ғиҜ•ж—¶й—ҙ并жҸҗеүҚејҖе§Ӣз”ҹдә§[5]гҖӮ

- еҹ№и®ӯж“ҚдҪңдәәе‘ҳгҖӮд»ҝзңҹеҹ№и®ӯжҳҜдёҖдёӘжңүж•Ҳзҡ„еҠһжі•пјҢеҸҜд»ҘеҠ еҝ«ж–°з”өеҺӮзҡ„еҗҜеҠЁиҝҗиЎҢпјҢдёәжүҖжңүж“ҚдҪңдәәе‘ҳзҒҢиҫ“жңҖдҪіж“ҚдҪңе®һи·өпјҢ并确дҝқз”өеҺӮеңЁд»»дҪ•жғ…еҶөдёӢзҡ„е®үе…ЁиҝҗиЎҢ[7]гҖӮ

- ејҖеҸ‘ж“ҚдҪңе®һи·өе’ҢжҺ§еҲ¶е®ӨгҖӮд»ҝзңҹжңәеҸҜз”ЁдәҺејҖеҸ‘жҺ§еҲ¶е®ӨпјҢдҪҝж“ҚдҪңе‘ҳиғҪеӨҹеңЁжӯЈзЎ®зҡ„ж—¶й—ҙжҺҢжҸЎжӯЈзЎ®зҡ„дҝЎжҒҜпјҢд»ҺиҖҢжҸҗй«ҳз”өеҺӮзҡ„е®үе…ЁжҖ§е’Ңз»ҸжөҺжҖ§[9]гҖӮ

еҠЁжҖҒд»ҝзңҹзҡ„жңҖз»Ҳж•ҲзӣҠжҳҜеҪ“е®ғиў«зәіе…Ҙе·ҘзЁӢе·ҘдҪңжөҒзЁӢдёӯпјҢд»ҘдёҖз§ҚжҲҗжң¬ж•ҲзӣҠзҡ„ж–№ејҸж”ҜжҢҒз”өеҺӮе·ҘиүәжөҒзЁӢеҜҝе‘Ҫдёӯзҡ„дёҚеҗҢйҳ¶ж®өгҖӮиҜҘжЁЎеһӢе»әз«ӢеңЁеҹәжң¬и®ҫи®Ўйҳ¶ж®өпјҢз”ЁдәҺиҜ„дј°и®ҫи®ЎпјҢејҖеҸ‘ж“ҚдҪңз•ҢйқўпјҢ然еҗҺеңЁDCSж ЎйӘҢдёӯйҮҚеӨҚдҪҝз”ЁпјҢжңҖеҗҺз”ЁдәҺж“ҚдҪңдәәе‘ҳеҹ№и®ӯгҖӮд№ӢеҗҺпјҢиҜҘжЁЎжӢҹеҷЁеҸҜз”ЁдәҺдёҚеҗҢзҡ„е·ҘиүәиҝҮзЁӢе’ҢжҺ§еҲ¶еҲҶжһҗд»»еҠЎпјҢ并用дәҺз”өеҺӮж”№йҖ зҡ„规еҲ’гҖӮ

иҝҷйҮҢз»ҷеҮәзҡ„д»ҝзңҹжЎҲдҫӢиҜҙжҳҺдәҶдёҖдёӘзү№ж®Ҡзұ»еһӢзҡ„д»ҝзңҹйЎ№зӣ®зҡ„дҫӢеӯҗпјҢеңЁиҜҘйЎ№зӣ®дёӯпјҢеҝ«йҖҹжһ„е»әгҖҒйҮҸиә«е®ҡеҲ¶зҡ„д»ҝзңҹе·Ҙе…·еҸҜд»Ҙеё®еҠ©и§ЈеҶіеҸ‘з”өеҺӮдёӯзҡ„дёҖдёӘзү№е®ҡй—®йўҳгҖӮ

жЎҲдҫӢз ”з©¶-и’ёеҸ‘еҷЁз®ЎйҒ“з ҙиЈӮ

й—®йўҳзҡ„иЎЁиҝ°

иҜҘжЎҲдҫӢз ”з©¶иҜ„дј°дәҶиҠ¬е…°Naantaliз…ӨзІүеҸ‘з”өеҺӮи’ёеҸ‘еҷЁз®ЎйҒ“зҡ„зҠ¶еҶөгҖӮ315MWеҸ‘з”өеҺӮзҡ„еҺҶеҸІе§ӢдәҺ20дё–зәӘ70е№ҙд»ЈпјҢеӨҡе№ҙжқҘиҝӣиЎҢдәҶдёҖдәӣе°ҸеһӢж”№йҖ гҖӮе…¶дёӯдёҖдёӘйЎ№зӣ®жӯЈеңЁ2010е№ҙеӨҸеӯЈиҝӣиЎҢпјҢеҢ…жӢ¬йҮҚе»әдёҖдәӣиҮӘдёҠж¬Ўз”өеҺӮз»ҙдҝ®е…ій—ӯд»ҘжқҘйҒӯеҸ—жҚҹеқҸзҡ„и’ёеҸ‘еҷЁз®ЎйҒ“пјҢеҢ…жӢ¬з®ЎйҒ“зҲҶиЈӮгҖӮжқҗж–ҷеҲҶжһҗиЎЁжҳҺпјҢз®ЎйҒ“зҡ„еҸ—жҚҹйғЁеҲҶз»ҸеҺҶдәҶеҫҲй•ҝж—¶й—ҙзҡ„й«ҳжё©пјҲи¶…иҝҮ500В°CпјүгҖӮй—®йўҳеңЁдәҺдә§з”ҹиҝҮзғӯзҡ„жғ…еҶөпјҢд»ҘеҸҠе®ғ们дёҺжҺ§еҲ¶зӯ–з•ҘдёӯжңҖиҝ‘еҸҳеҢ–зҡ„иҒ”зі»гҖӮ

иҝҷз§Қжғ…еҶөеҜ№дәҺе®һйӘҢз ”з©¶жқҘиҜҙеӨӘе…·жҢ‘жҲҳжҖ§пјҢеӣ жӯӨз”өеҺӮе·ҘзЁӢеёҲжҸҗеҮәзҡ„е»әжЁЎе’ҢжЁЎжӢҹеҸҜиғҪдјҡз»ҷеҮәй—®йўҳзҡ„зӯ”жЎҲгҖӮиҜҘд»»еҠЎзҡ„жҪңеңЁе·Ҙе…·APROSжҳҜдј—жүҖе‘ЁзҹҘзҡ„пјҢеӣ дёәе®ғеңЁиҜҘе…¬еҸёдёӯе·Іиў«е№ҝжіӣдҪҝз”ЁгҖӮ

е»әжЁЎзҺҜеўғ

иҜҘд»ҝзңҹе·Ҙе…·дёәж··еҗҲе’ҢиҝҗиЎҢжЁЎжӢҹжЁЎеһӢгҖҒжұӮи§Јз®—жі•е’ҢжЁЎеһӢеә“жҸҗдҫӣдәҶж–№дҫҝзҡ„еңЁзәҝи®ҝй—®пјҢеҸҜз”ЁдәҺеҢ…жӢ¬зҮғзғ§еҸ‘з”өеҺӮгҖҒж ёз”өеҺӮгҖҒзәёжөҶе’ҢйҖ зәёеҺӮеңЁеҶ…зҡ„иҝҮзЁӢзҡ„е…Ёйқўе»әжЁЎе’ҢеҠЁжҖҒд»ҝзңҹгҖӮжӯӨеӨ–пјҢиҮӘеҠЁеҢ–е’Ңз”өж°”зі»з»ҹд№ҹеҸҜд»ҘиҝӣиЎҢиҜҰз»Ҷзҡ„е»әжЁЎгҖӮд»Һе°Ҹзҡ„и®Ўз®—е®һйӘҢеҲ°е…ЁиҢғеӣҙи®ӯз»ғжЁЎжӢҹеҷЁзҡ„жЁЎеһӢпјҢеә”з”Ёзҡ„иҢғеӣҙеҗ„дёҚзӣёеҗҢгҖӮж №жҚ®зү©зҗҶиҝҮзЁӢе®һйӘҢзҡ„ж•°жҚ®пјҢеҜ№жЁЎеһӢеә“иҝӣиЎҢдәҶе…Ёйқўзҡ„йӘҢиҜҒгҖӮ

иҜҘжЁЎжӢҹеҷЁжҸҗдҫӣзҡ„йў„е®ҡд№ү组件模еһӢеңЁжҰӮеҝөдёҠдёҺе®һйҷ…и®ҫеӨҮзұ»дјјпјҢдҫӢеҰӮз®ЎйҒ“пјҢйҳҖй—ЁпјҢжіөпјҢзғӯдәӨжҚўеҷЁпјҢеҸҚеә”еҷЁпјҢеӮЁзҪҗпјҢжөӢйҮҸпјҢдҝЎеҸ·еӨ„зҗҶпјҢжҺ§еҲ¶еҷЁпјҢз”өж°”и®ҫеӨҮзӯүгҖӮз”ЁжҲ·д»ҺжЁЎеһӢеә“еҢәеҹҹдёӯжӢ–ж”ҫеҮәеҗҲйҖӮзҡ„иҝҮзЁӢ组件пјҢз»ҳеҲ¶иҝһжҺҘ并иҫ“е…ҘдёҺиҝҮзЁӢзӣёе…ізҡ„иҫ“е…Ҙж•°жҚ®гҖӮ组件еҸӮж•°еҢ–еҫҲз®ҖеҚ•пјҢжңҖйҮҚиҰҒзҡ„жҳҜпјҢиҜҘе·Ҙе…·йҒҝејҖдәҶжүҖжңүи§ЈеҶіж–№жЎҲз®—жі•гҖӮ

жЁЎеһӢеә“еҢ…жӢ¬д»Һз®ҖеҚ•еҲ°й«ҳдҝқзңҹзҡ„жЁЎеһӢгҖӮиҝҷз§Қж–№жі•еҸҜд»Ҙж №жҚ®жЁЎеһӢдҝқзңҹеәҰзҡ„йңҖиҰҒгҖҒеҸҜз”Ёзҡ„ејҖеҸ‘ж—¶й—ҙе’Ңд»ҝзңҹйҖҹеәҰиҰҒжұӮжқҘеҲӣе»әдёҖдёӘжңҖдјҳзҡ„жЁЎеһӢз»“жһ„гҖӮж №жҚ®жүҖиҰҒжұӮзҡ„дҝқзңҹеәҰж°ҙе№іпјҢеҸҜд»ҘдҪҝз”ЁеҮ з§Қзұ»еһӢзҡ„зғӯе·Ҙж°ҙеҠӣзҪ‘з»ңи§Јз®—еҷЁгҖӮеёёз”Ёзҡ„зғӯе·Ҙж°ҙеҠӣжұӮи§ЈеҷЁжҳҜеҹәдәҺиҙЁйҮҸгҖҒиғҪйҮҸгҖҒеҠЁйҮҸе’Ңз»„еҲҶиҙЁйҮҸеҲҶж•°зҡ„еҠЁжҖҒе®ҲжҒ’ж–№зЁӢгҖӮе®ғдёәи§ЈеҶіжөҒдҪ“ж··еҗҲжөҒеҠЁгҖҒеӣәдҪ“з»“жһ„дёӯзҡ„зғӯдј еҜјд»ҘеҸҠжөҒдҪ“дёҺз»“жһ„д№Ӣй—ҙзҡ„зғӯдј еҜјжҸҗдҫӣдәҶжүӢж®өгҖӮе…¶д»–жұӮи§ЈеҷЁеҢ…жӢ¬йЎәжөҒжұӮи§ЈеҷЁгҖҒејәиҝ«еҚ•зӣёжөҒжұӮи§ЈеҷЁе’Ңйқһе№іиЎЎеҲҶзҰ»зӣёжөҒжұӮи§ЈеҷЁгҖӮеҲ©з”Ёйқһеёёзҹӯзҡ„ж—¶й—ҙжӯҘй•ҝпјҢз”ҡиҮіеҸҜд»Ҙеҝ«йҖҹең°з ”究зһ¬жҖҒзҺ°иұЎгҖӮйҖҡеёёпјҢз”ЁжҲ·е…Ғи®ёж—¶й—ҙжӯҘй•ҝж №жҚ®е·ҘиүәжқЎд»¶иҖҢеҸҳеҢ–гҖӮиҝҷеҸҜд»ҘеңЁйңҖиҰҒж—¶жҸҗй«ҳзІҫеәҰпјҢеҚіеңЁеҝ«йҖҹзһ¬еҸҳжңҹй—ҙпјҢдҪҶеңЁжӯЈеёёгҖҒжӣҙзЁіе®ҡзҡ„иҝҮзЁӢжқЎд»¶дёӢеҝ«йҖҹи®Ўз®—гҖӮ

еңЁи§ЈеҶіж–№жЎҲдёӯпјҢиҜҘжЁЎеһӢиў«и®ӨдёәжҳҜдёҖдёӘиҠӮзӮ№зҪ‘з»ңпјҢеҚіжҺ§еҲ¶йҮҸе’ҢеҲҶж”ҜпјҢиҖҢеҲҶж”ҜеҚіиҠӮзӮ№д№Ӣй—ҙзҡ„иҝһжҺҘгҖӮжӯӨи®Ўз®—зә§еҲ«зҪ‘з»ңз”ұжөҒзЁӢ组件зә§еҲ«иҮӘеҠЁз®ЎзҗҶпјҢиҜҘзә§еҲ«жҳҜз”ЁжҲ·ж“ҚдҪңзҡ„зә§еҲ«гҖӮзғӯе·Ҙж°ҙеҠӣиҠӮзӮ№зҡ„дё»иҰҒзҠ¶жҖҒеҸҳйҮҸжҳҜеҺӢеҠӣгҖҒз„“е’Ңз»„еҲҶиҙЁйҮҸеҲҶж•°пјҢд»ҘеҸҠеҲҶж”Ҝзҡ„жөҒеҠЁйҖҹеәҰгҖӮжқҗж–ҷжҖ§иҙЁеҮҪж•°з”ЁдәҺж №жҚ®зҠ¶жҖҒеҸҳйҮҸи®Ўз®—еҜҶеәҰгҖҒзІҳеәҰе’Ңзғӯе®№зӯүеҗ„з§ҚйҮҸгҖӮж–№зЁӢжұӮи§ЈеҷЁеӨ„зҗҶз”ұеҒҸеҫ®еҲҶж–№зЁӢеңЁз©әй—ҙе’Ңж—¶й—ҙдёҠзҡ„зҰ»ж•Је’ҢзәҝжҖ§еҢ–иҖҢдә§з”ҹзҡ„еӨ§еһӢзәҝжҖ§ж–№зЁӢз»„гҖӮдёҖдёӘејәеӨ§зҡ„зү№жҖ§жҳҜпјҢеңЁд»»дҪ•й…ҚзҪ®жӣҙж”№д№ӢеҗҺпјҢеҸҜд»Ҙз«ӢеҚіз»§з»ӯжЁЎжӢҹиҝҗиЎҢгҖӮжӯӨеӨ–пјҢеҸҜд»Ҙе°Ҷе®Ңж•ҙзҡ„жЁЎеһӢдҝЎжҒҜдҝқеӯҳеҲ°жЁЎеһӢеҝ«з…§ж–Ү件дёӯпјҢе…¶дёӯеҢ…еҗ«ж•ҙдёӘжЁЎеһӢй…ҚзҪ®еҸҠе…¶еңЁжҢҮе®ҡж—¶еҲ»зҡ„зһ¬ж—¶зҠ¶жҖҒж•°жҚ®гҖӮеӣ жӯӨпјҢз”ЁжҲ·еҸҜд»ҘеңЁд»»дҪ•ж—¶еҖҷеӣһжәҜеҲ°иҝҮеҺ»дҝқеӯҳзҡ„еҝ«з…§гҖӮиҜҘд»ҝзңҹе№іеҸ°зҡ„ејҖж”ҫжҖ§е…Ғи®ёеңЁи®Ўз®—дёӯеҢ…еҗ«з”ЁжҲ·иҮӘе·ұзҡ„жЁЎеһӢпјҢд»ҘеҸҠдёҺжҺ§еҲ¶зі»з»ҹзҡ„з®ҖеҚ•иҝһжҺҘгҖӮ

йҷӨдәҶжЁЎеһӢй…ҚзҪ®еӨ–пјҢе»әжЁЎжҺҘеҸЈиҝҳжҸҗдҫӣдәҶз®ЎзҗҶд»ҝзңҹе®һйӘҢе’ҢеҸҜи§ҶеҢ–д»ҝзңҹзі»з»ҹеҠЁжҖҒиЎҢдёәзҡ„е·Ҙе…·гҖӮз”ЁжҲ·еҸҜд»ҘиҮӘз”ұйҖүжӢ©иҰҒжҳҫзӨәеңЁжөҒзЁӢеӣҫдёҠзҡ„д»»дҪ•з»„件еҸҳйҮҸпјҢдҪңдёәж•°еҖј(зӣ‘и§ҶеҷЁеӯ—ж®ө)жҲ–еҚ•зӢ¬зӘ—еҸЈдёӯзҡ„и¶ӢеҠҝгҖӮеңЁжЁЎжӢҹиҝҗиЎҢиҝҮзЁӢдёӯпјҢжЁЎеһӢеӣҫеҸҜз”ЁдәҺдҝ®ж”№з»„件еұһжҖ§пјҢдҫӢеҰӮжҺ§еҲ¶еҷЁйӣҶеҖјгҖҒжҺ§еҲ¶еҷЁи°ғж•ҙеҸӮж•°гҖҒеҗҜеҠЁ/еҒңжӯўи®ҫеӨҮгҖӮд»»дҪ•еҸҳйҮҸж•°жҚ®йғҪеҸҜд»Ҙи®°еҪ•еҲ°ж–Ү件дёӯпјҢд»ҘдҫҝиҝӣиЎҢеҗҺеӨ„зҗҶгҖӮ

е»әз«ӢжЁЎеһӢ

жЁЎжӢҹйЎ№зӣ®йҖҡеёёеҢ…еҗ«дёҚеҗҢзІҫеәҰзҡ„е»әжЁЎпјҢз”ҡиҮіеңЁеҚ•дёӘиҝҮзЁӢжЁЎеһӢдёӯд№ҹжҳҜеҰӮжӯӨгҖӮиҝҷж ·еҒҡзҡ„дё»иҰҒеҺҹеӣ жҳҜеҮҸе°‘дәҶйЎ№зӣ®ж—¶й—ҙе’ҢжҲҗжң¬пјҢдҪҶеҚҙжҚ•жҚүеҲ°дәҶиҝҷдёҖиҝҮзЁӢзҡ„зӣёе…іиЎҢдёәгҖӮз”ұдәҺдёҚеҗҢзҡ„еҺҹеӣ пјҢйҖүжӢ©дәҶжЁЎеһӢдёӯеҢ…еҗ«зҡ„йғЁеҲҶгҖӮдҫӢеҰӮпјҢжҺ§еҲ¶еёёеёёеңЁз”өеҺӮеҠЁеҠӣеӯҰдёӯиө·дё»иҰҒдҪңз”ЁпјҢжІЎжңүе®ғ们пјҢз”ҡиҮідёҚиғҪеңЁжӣҙй•ҝзҡ„ж—¶й—ҙеҶ…иҝӣиЎҢдёҘж јзҡ„иҝҮзЁӢжЁЎжӢҹгҖӮдҪҶжҳҜпјҢжңүдәӣиҮӘеҠЁеҢ–еҠҹиғҪйҖҡеёёеҸҜд»ҘзңҒз•ҘгҖӮе…¬з”Ёе»әжЁЎзҡ„еҗҲзҗҶзІҫзЎ®еәҰеӣ жғ…еҶөиҖҢејӮгҖӮеҜ№дәҺеҶҚеҫӘзҺҜжөҒеҠЁпјҢеҚідҪҝжҳҜиҫғе°Ҹзҡ„жөҒеҠЁпјҢд№ҹеҸҜиғҪеј•иө·жңүз”Ёзҡ„еҠЁжҖҒпјҢд»ҺиҖҢиҝ«дҪҝе»әжЁЎиҖ…иҖғиҷ‘жЁЎеһӢзҡ„жү©еұ•пјҢиҖҢдёҚд»…д»…жҳҜдё»иҰҒжөҒеҠЁгҖӮеӣ жӯӨпјҢеҜ№жЁЎеһӢзҡ„иҝҷдёҖйғЁеҲҶиҝӣиЎҢйҮҚеӨ§з®ҖеҢ–жҳҜжңүйҒ“зҗҶзҡ„гҖӮ

зҺ°е®һз”ҹжҙ»дёӯзҡ„иҝҮзЁӢеҸ‘з”ҹеңЁдёүз»ҙпјҢиҝҷеҜ№иҝҮзЁӢе»әжЁЎиҖ…жҸҗеҮәдәҶжҢ‘жҲҳпјҢ并еҜјиҮҙдәҶз»ҙеәҰзҡ„з®ҖеҢ–гҖӮеҪ“然пјҢCFDжЁЎжӢҹе°ҶжӣҙзҺ°е®һең°жҚ•жҚүз©әй—ҙпјҢдҪҶеӣ жӯӨпјҢжЁЎжӢҹзҡ„иҢғеӣҙе°ҶжӣҙеҠ жңүйҷҗгҖӮйҖҡеёёпјҢеңЁе·ҘдҪңиҝҮзЁӢдёӯпјҢеҜ№дёҺи§ЈеҶій—®йўҳзӣёе…ізҡ„еҶ…е®№зҡ„зҗҶи§ЈдјҡдёҚж–ӯеҸ‘еұ•гҖӮж №жҚ®йңҖиҰҒж”№еҸҳе»әжЁЎзІҫеәҰзҡ„еҸҜиғҪжҖ§жҳҜй«ҳж•Ҳд»ҝзңҹе·ҘзЁӢзҡ„з»қеҜ№иҰҒжұӮгҖӮиҝҷеҸҜд»ҘйҖҡиҝҮеұӮж¬ЎжЁЎеһӢжҸҸиҝ°гҖҒдёәи®Ўз®—жөҒйҮҸжҸҗдҫӣдёҚеҗҢзҡ„зғӯе·Ҙж°ҙеҠӣжЁЎеһӢгҖҒдёәиҝҮзЁӢеҚ•е…ғжЁЎеһӢжҸҗдҫӣдёҚеҗҢзҡ„зІҫеәҰйҖүжӢ©гҖҒдёәжЁЎеһӢејҖеҸ‘жҸҗдҫӣеҹәжң¬зҡ„жңәжў°жһ„йҖ еқ—гҖҒжҸҗдҫӣзҒөжҙ»зҡ„з•ҢйқўжқҘиҝһжҺҘз”ЁжҲ·еңЁд»ҝзңҹдёӯзҡ„дҫӢзЁӢгҖҒд»ҘеҸҠж”ҜжҢҒдј йҖ’еҮҪж•°зұ»еһӢзҡ„е»әжЁЎзӯүжқҘи§ЈеҶіиҝҷдёҖй—®йўҳгҖӮйҮҚиҰҒзҡ„жҳҜпјҢдёҚеҗҢзҡ„йҖүжӢ©жҳҜеҸҜд»ҘеңЁдёҖдёӘеҚ•дёҖзҡ„жЁЎејҸгҖӮ

еңЁиҝҷдёҖжЎҲдҫӢз ”з©¶дёӯпјҢжЁЎеһӢзҡ„иҢғеӣҙж¶өзӣ–дәҶи’ёеҸ‘еҷЁзҡ„дёҖеҚҠпјҢеҢ…жӢ¬16жқЎз®ЎйҒ“гҖӮи’ёеҸ‘еҷЁз”ұдёӨдёӘе®Ңе…ЁзӣёеҗҢзҡ„йғЁеҲҶз»„жҲҗгҖӮйҖүжӢ©з®ЎжҚҹдјӨжңҖеӨ§зҡ„дёҖеҚҠгҖӮиҜҘжЁЎеһӢд»ҺзңҒз…ӨеҷЁдёӢжёёзҡ„дёҖдёӘзӮ№ејҖе§ӢпјҢеңЁеҲҶй…ҚеҚ•дёӘи’ёеҸ‘еҷЁз®Ўи·Ҝзҡ„йӣҶз®ұд№ӢеүҚгҖӮи’ёеҸ‘еҷЁеҶ…жҜҸжқЎз®Ўеӯҗзҡ„й•ҝеәҰзәҰдёә260зұіпјҢ并еңЁжЁЎеһӢдёӯзҰ»ж•Јдёә65ж®өгҖӮеҸҰеӨ–пјҢжңүдёӨжқЎз®Ўеӯҗзәҝе…·жңүжӣҙзІҫзЎ®зҡ„зҰ»ж•ЈеәҰгҖӮеҲ°иҫҫи’ёеҸ‘еҷЁеҗҺпјҢиҝҷдәӣз®ЎжқҹйӣҶеҗҲеңЁдёҖдёӘйӣҶз®ұдёӯпјҢз”ұжӯӨдә§з”ҹзҡ„жөҒеҠЁеҸҳжҲҗдёҖдёӘж°ҙ-и’ёжұҪеҲҶзҰ»еҷЁ(иӢҸе°”жіҪ瓶)пјҢиҝҷдёӘеҲҶзҰ»еҷЁдҪңдёәжЁЎеһӢзҡ„жң«з«Ҝиҫ№з•ҢгҖӮ

еӨ§йғЁеҲҶиҫ“е…Ҙж•°жҚ®жқҘиҮӘеҺҹе§Ӣи®ҫи®ЎеӣҫзәёпјҢдё»иҰҒеҢ…жӢ¬еҠ е·Ҙи®ҫеӨҮе’Ңз®ЎйҒ“зҡ„дҪҚзҪ®е’Ңзү©зҗҶе°әеҜёгҖӮд»Һи®ҫи®ЎеӣҫзәёдёӯеҜ№ејҜз®Ўзҡ„й•ҝеәҰе’Ңж‘©ж“ҰжҚҹеӨұиҝӣиЎҢдәҶиҜҰз»Ҷзҡ„з ”з©¶е’Ңе»әжЁЎпјҢд»ҘжҸӯзӨәдёҚеҗҢз®ЎйҒ“еңЁй”…зӮүеЈҒдёҠзҡ„дёҚеҗҢи·Ҝеҫ„жүҖйҖ жҲҗзҡ„е·®ејӮгҖӮиҝҳйңҖиҰҒзЎ®е®ҡжЁЎеһӢиҫ№з•Ңзҡ„йҖӮеҪ“ж•°жҚ®пјҢеҚіеҺӢеҠӣгҖҒжё©еәҰе’Ңи’ёеҸ‘еҷЁз®Ўзҡ„еҠ зғӯеҠҹзҺҮгҖӮ.

з”ЁдәҺиҜҘжЁЎжӢҹз ”з©¶зҡ„жүҖйҖүзғӯе·Ҙж°ҙеҠӣжЁЎеһӢжҳҜйқһе№іиЎЎеҲҶзҰ»зӣёжөҒпјҲжүҖи°“зҡ„6ж–№зЁӢпјүжЁЎеһӢпјҢе…¶и®Ўз®—ж°ҙзҡ„ж¶Ізӣёе’Ңж°”зӣёзҡ„еҠЁжҖҒиҙЁйҮҸпјҢиғҪйҮҸе’ҢеҠЁйҮҸе№іиЎЎгҖӮиҝҷз§ҚйҖүжӢ©дҝқиҜҒдәҶе»әжЁЎиғҪеӨҹжҚ•жҚүеҲ°и’ёеҸ‘еҷЁз®ЎдёӯеҸ‘з”ҹзҡ„д»»дҪ•жңүж„Ҹд№үзҡ„зғӯе·Ҙж°ҙеҠӣзҺ°иұЎгҖӮ

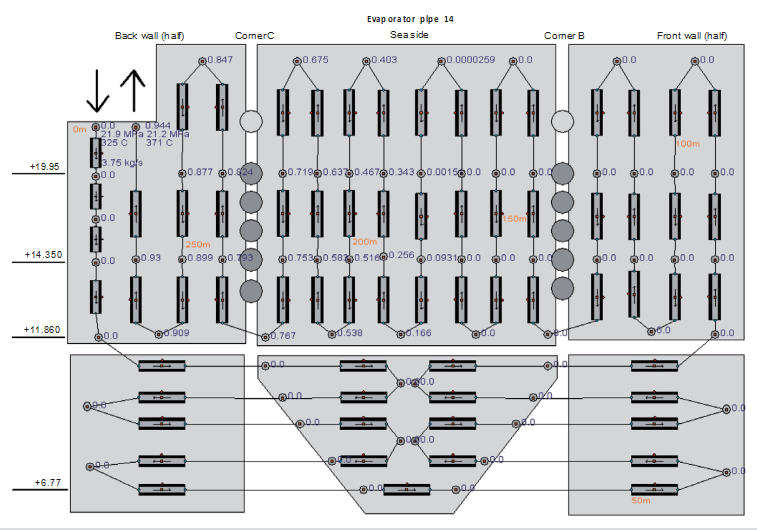

еӣҫ1. и’ёеҸ‘еҷЁдёҖеҚҠеҶ…еҚ•з®Ўзәҝзҡ„жЁЎеһӢеӣҫгҖӮеңҶеҪўзғӯе·Ҙж°ҙеҠӣзӮ№ж—Ғиҫ№зҡ„ж•°иЎЁзӨәз®ЎдҪҚзҪ®дёҠзҡ„и’ёжұҪдҪ“з§ҜеҲҶж•°(0=ж¶ІдҪ“пјҢ1=и’ёжұҪ)гҖӮж©ҷиүІзҡ„ж•°еӯ—з»ҷеҮәдәҶеңЁиҝҷдёӘдҪҚзҪ®зҡ„з®Ўзәҝзҡ„еӨ§иҮҙй•ҝеәҰгҖӮ

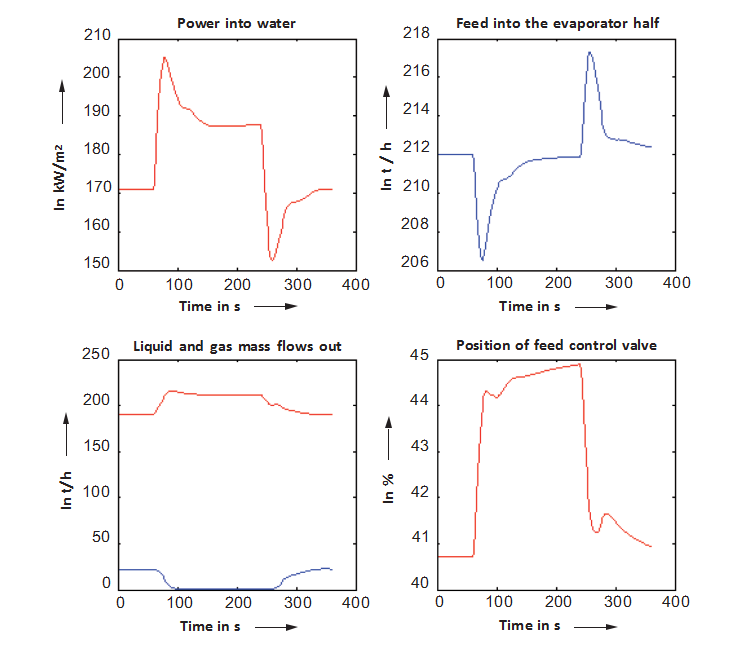

еӣҫ2. жҺ§еҲ¶ж–№ејҸ1гҖӮеҠ зғӯеҠҹзҺҮеңЁ60з§’ж—¶дёҠеҚҮ(10%)пјҢеӣһеҲ°240з§’зҡ„еҺҹе§Ӣж°ҙе№ігҖӮи“қиүІж Үеҝ—зқҖж¶ІдҪ“зҡ„жөҒеҠЁгҖӮ

еӣҫ3. жҺ§еҲ¶жЁЎејҸ1. жӯҘй•ҝдёҠдёӢеҸҳеҢ–гҖӮеңЁ16дёӘи’ёеҸ‘еҷЁз®ЎзәҝеҶ…зҡ„еҚ•иҙЁйҮҸжөҒйҮҸгҖӮ

жЁЎеһӢеӣҫз”ЁдәҺе°ҶжЁЎеһӢй…ҚзҪ®з»„з»ҮжҲҗеҗҲйҖӮзҡ„еӯҗжөҒзЁӢпјҲеӣҫ1пјүгҖӮиҜҘеӣҫжҳҫзӨәдәҶз®ЎзәҝеҸ·14пјҢе®ғжҳҜж°ҙеҶ·еЈҒзҡ„дёҖйғЁеҲҶгҖӮдёәдәҶжҸҗдҫӣзӮүеҶ…и’ёеҸ‘еҷЁз®ЎиЎЁйқўжё©еәҰзҡ„зңҹе®һжЁЎеһӢпјҢеҝ…йЎ»еҜ№еЈҒдёҠзҡ„з®Ўи·ҜиҝӣиЎҢе»әжЁЎпјҢеҢ…жӢ¬иҪ¬еҗ‘зӮ№е’Ңй«ҳеәҰзҡ„зІҫзЎ®е®ҡдҪҚгҖӮеҸҜд»Ҙе®№жҳ“ең°йҒөеҫӘз®Ўзҡ„и·ҜзәҝгҖӮе®ғиҝӣе…ҘеҗҺеўҷпјҢеҗ‘дёӢеҲ°й”ҘеҪўпјҢ并ејҖе§Ӣж°ҙе№іжӣІжҠҳпјҢзӣҙеҲ°еә•йғЁе®Ңе…Ёиў«иҰҶзӣ–гҖӮ然еҗҺе®ғеңЁеүҚеЈҒдёҠеҚҮпјҢ并且е°ҶзӮүеӯҗзҡ„ж•ҙдёӘдёҖеҚҠдёҠдёӢжӣІжҠҳпјҢзӣҙеҲ°еӣһеҲ°иө·зӮ№е№¶зҰ»ејҖзӮүеӯҗгҖӮи§’иҗҪдёӯзҡ„зҮғзғ§еҷЁе’Ңз©әж°”з®ЎйҒ“д№ҹеңЁеӣҫдёӯж ҮеҮәгҖӮз®ЎжЁЎеһӢз”ұдёҖзі»еҲ—зғӯз®ЎжЁЎеқ—з»„жҲҗпјҢе…¶й—ҙе…·жңүзғӯе·Ҙж°ҙеҠӣзӮ№гҖӮзғӯз®ЎйғЁд»¶иҝҳеҢ…жӢ¬з®ЎеЈҒзҡ„зғӯз»“жһ„гҖӮеңЁиҝҷз§Қжғ…еҶөдёӢпјҢз®ЎйғЁд»¶зҡ„е№іеқҮй•ҝеәҰдёә4зұігҖӮеҸҰеӨ–пјҢжҜҸдёӘз®ЎжЁЎеқ—зҡ„зғӯз»“жһ„иҪҙеҗ‘еҲҶдёәдёӨйғЁеҲҶгҖӮеӣҫдёӯзҡ„иҫ“е…Ҙе’Ңиҫ“еҮәзӮ№е…Ғи®ёи·іиҪ¬еҲ°жЁЎеһӢ继з»ӯзҡ„зү№е®ҡеӣҫиЎЁгҖӮ

жңү16жқЎеҚ•зӢ¬зҡ„з®Ўзәҝз©ҝиҝҮзӮүеӯҗдёҖеҚҠпјҢеҪјжӯӨзӣёйӮ»е®үиЈ…гҖӮжҜҸдёӘз®ЎйҒ“зҡ„еӣҫе…Ғи®ёеңЁе®ҢжҲҗ第дёҖдёӘд№ӢеҗҺдҪҝз”ЁеӨҚеҲ¶е’ҢзІҳиҙҙгҖӮеӣ жӯӨпјҢжүӢеҠЁзј–иҫ‘е·ҘдҪңйҮҸиў«жңҖе°ҸеҢ–гҖӮеҪ“然пјҢд»Ҙиҝҷз§Қж–№ејҸеҲӣе»әзҡ„з®ЎзәҝеңЁе…¶еҸӮж•°ж–№йқўзңӢиө·жқҘд№ҹжҳҜзӣёеҗҢзҡ„гҖӮеҖҹеҠ©дәҺе·Із»ҸеЎ«е……дәҶжҜҸдёӘз®Ўзәҝзҡ„зӣёе…іж•°жҚ®зҡ„Excelи–„зүҮпјҢеҸҜд»Ҙе®№жҳ“ең°иҝӣиЎҢе®һзҺ°зңҹе®һз®ЎеҸӮж•°пјҲеҚій•ҝеәҰпјҢж‘©ж“ҰжҚҹеӨұе’ҢиҪ¬жҠҳзӮ№еҚҮй«ҳпјүзҡ„дҝ®ж”№гҖӮйҡҸеҗҺеҸҜиғҪйңҖиҰҒзҡ„иҝҷдәӣж•°жҚ®е’Ңдҝ®ж”№йҖҡиҝҮдҪҝз”ЁиҮӘеҠЁеҲӣе»әзҡ„е‘Ҫд»Өи„ҡжң¬жӣҙж–°еҲ°жЁЎеһӢж•°жҚ®еә“гҖӮ

е»әжЁЎдёҚеҢ…жӢ¬й”…зӮүзҡ„зҮғзғ§е’Ңзғҹж°”дҫ§гҖӮеӣ жӯӨпјҢжқҘиҮӘзҮғзғ§зҡ„еҠ зғӯеҠҹзҺҮиў«е®ҡд№үдёәдёҺи’ёеҸ‘еҷЁз®Ўзҡ„иҫ№з•ҢжқЎд»¶гҖӮжңҖеҲқпјҢеҠ зғӯеҠҹзҺҮиў«и®ӨдёәжҳҜж•ҙдёӘж°ҙеҶ·еЈҒзҡ„жҒ’е®ҡеҖјгҖӮ第дёҖдёӘжЁЎжӢҹз»“жһңиЎЁжҳҺпјҢиҝ‘дјјжҳҜдёҚзҺ°е®һзҡ„гҖӮ然еҗҺж”№еҸҳеҠ зғӯеҠҹзҺҮд»ҘеҸ–еҶідәҺз®ЎеҶ…зӮүеӯҗзҡ„дҪҚзҪ®пјҢеҢ…жӢ¬дёғдёӘеҠ зғӯеҠҹзҺҮж°ҙе№іпјҢиҢғеӣҙд»Һ150еҲ°500kW / m 2гҖӮеӣ жӯӨпјҢдҫӢеҰӮи’ёеҸ‘еҷЁзҡ„еә•йғЁжҳҜд»ҘжңҖдҪҺеҠҹзҺҮеӨ„зҗҶгҖӮжҲ‘们еҫҲе№ёиҝҗиғҪд»ҺжңҖиҝ‘зҡ„CFDз ”з©¶дёӯиҺ·еҫ—жңүз”Ёзҡ„ж•°жҚ®пјҢд»Ҙеҫ—еҮәиҜҘй”…зӮүзҡ„еҠҹзҺҮжӣІзәҝгҖӮеҰӮжһңзјәе°‘иҝҷж–№йқўзҡ„зҹҘиҜҶпјҢеҲҷеҝ…йЎ»дҪҝз”Ёй”…зӮүдҫӣеә”е•ҶжҲ–ж–ҮзҢ®дёӯзҡ„йҖӮз”ЁдҝЎжҒҜгҖӮ

е®ҢжҲҗзҡ„жЁЎеһӢдёӯеҢ…жӢ¬1308дёӘзғӯе·Ҙж°ҙеҠӣзӮ№пјҢ1321дёӘеҲҶж”ҜпјҢд»ҘеҸҠ4430дёӘзғӯз»“жһ„иҠӮзӮ№гҖӮ

е°Ҫз®ЎдҪҝз”ЁдәҶдёҘж јзҡ„зғӯе·Ҙж°ҙеҠӣжЁЎеһӢпјҢдҪҶе®ғеңЁе…ёеһӢзҡ„笔记жң¬з”өи„‘пјҲ2.40 GHzпјҢ3 GB RAMпјҢWindows XPпјүдёӯзҡ„иҝҗиЎҢйҖҹеәҰжҜ”е®һйҷ…еҝ«дёүеҲ°еӣӣеҖҚгҖӮ

з»“и®ә

жЁЎжӢҹз ”з©¶йӣҶдёӯеңЁдёҚеҗҢжғ…еҶөдёӢи’ёеҸ‘еҷЁз®Ўзҡ„еі°еҖјжё©еәҰеҸҠе…¶еұҖйғЁеҢ–гҖӮеә”ејәи°ғдёӨз§ҚдёҚеҗҢзҡ„ж“ҚдҪңи’ёеҸ‘еҷЁзҡ„жҺ§еҲ¶зӯ–з•Ҙпјҡ

- жҺ§еҲ¶ж–№ејҸ1пјҡжұҪж°ҙеҲҶзҰ»еҷЁзҡ„ж¶ІдҪҚжҺ§еҲ¶

- жҺ§еҲ¶ж–№ејҸ2пјҡиҝҮзғӯзҠ¶жҖҒжҺ§еҲ¶

дј з»ҹзҡ„ж“ҚдҪңж–№ејҸ(жҺ§еҲ¶ж–№ејҸ1)еңЁж¶ІзӣёдёӯдҝқжҢҒи’ёеҸ‘еҷЁжҺ’еҮәзҡ„йғЁеҲҶж°ҙпјҢд»ҺиҖҢдҪҝж°ҙ-и’ёжұҪеҲҶзҰ»еҷЁеңЁй—ӯзҺҜжҺ§еҲ¶дёӢз»ҙжҢҒж¶ІдҪҚиҝҗиЎҢгҖӮеңЁеҸҰдёҖз§ҚжЁЎејҸ(жҺ§еҲ¶жЁЎејҸ2)дёӯпјҢиҫ“еҮәзҡ„и’ёжұҪжҳҜиҝҮзғӯзҡ„пјҢе…¶иҝҮзғӯзЁӢеәҰиў«жҺ§еҲ¶гҖӮд»ЈиЎЁиҝҷдәӣжҺ§еҲ¶жЁЎејҸиҝҗиЎҢзҡ„еҸӮиҖғзҠ¶жҖҒжҳҜд»ҺеҺҶеҸІж•°жҚ®дёӯжҸҗеҸ–еҮәжқҘзҡ„пјҢжҳҜеңЁжЁЎжӢҹйЎ№зӣ®ејҖе§ӢеүҚеҮ дёӘжҳҹжңҹз”өеҺӮзҡ„зЁіе®ҡиҝҗиЎҢе‘ЁжңҹгҖӮдёәдәҶеңЁжЁЎеһӢдёӯиҫҫеҲ°иҝҷж ·зҡ„е·ҘдҪңзҠ¶жҖҒпјҢйҰ–е…Ҳж №жҚ®еҸӮиҖғзҠ¶жҖҒи®ҫзҪ®иҫ№з•ҢеҺӢеҠӣе’ҢжөҒеҠЁжқЎд»¶гҖӮ然еҗҺпјҢеҜ№еҠ зғӯеҠҹзҺҮиҝӣиЎҢи°ғж•ҙпјҢдҪҝд№ӢдёҺз”өеҺӮзҡ„жөӢйҮҸз»“жһңзӣёеҢ№й…ҚгҖӮеңЁи°ғиҠӮеҠ зғӯеҠҹзҺҮж°ҙе№ізҡ„еҗҢж—¶пјҢе…¶зӣёеҜ№еҲҶеёғдҝқжҢҒдёҚеҸҳгҖӮ

йҷӨдәҶжЁЎжӢҹеңЁиҝҷдәӣжЁЎејҸдёӢзҡ„жӯЈеёёиҝҗиЎҢеӨ–пјҢиҝҳеҜ№з®ЎйҒ“зҡ„иҠӮжөҒгҖҒеҮҸе°‘иҝӣз»ҷжөҒйҮҸзӯүзһ¬жҖҒиҝҮзЁӢиҝӣиЎҢдәҶд»ҝзңҹгҖӮйҮҚзӮ№еҜ№еҸ‘з”ҹз®ЎжҚҹеқҸзҡ„и’ёеҸ‘еҷЁйғЁеҲҶиҝӣиЎҢдәҶд»ҝзңҹеҲҶжһҗгҖӮдёӢйқўд»Ӣз»ҚдәҶдёҖдәӣжЁЎжӢҹз»“жһңзҡ„ж ·жң¬гҖӮ

- д»ҝзңҹ1пјҡжҺ§еҲ¶ж–№ејҸ1пјҢеҠ зғӯеҠҹзҺҮзҡ„еҸҳеҢ–

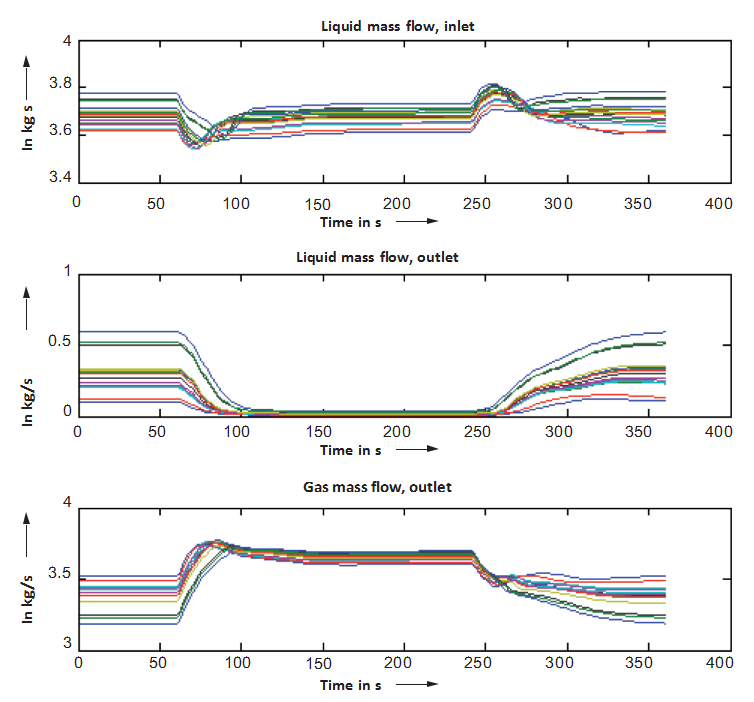

еӣҫ2е’Ңеӣҫ3иҜҙжҳҺдәҶиҜҘиҝҮзЁӢзҡ„дёҖиҲ¬иЎҢдёәпјҢд»ҘеҸҠ16дёӘи’ёеҸ‘еҷЁз®Ўдёӯзҡ„жөҒеҠЁпјҢеҪ“еҠ зғӯеҠҹзҺҮйҰ–е…Ҳеҗ‘дёҠеўһеҠ 10пј…пјҢ然еҗҺиҝ”еӣһеҲ°еҺҹе§ӢгҖӮд»Һеӣҫ2дёӯеҸҜд»ҘзңӢеҮәпјҢи’ёеҸ‘йҮҸзҡ„еўһеҠ дјҡеўһеҠ з®ЎеҶ…зҡ„еҺӢеҠӣжҚҹеӨұпјҢ并且иҝӣж–ҷжөҒйҮҸдјҡжҡӮж—¶дёӢйҷҚпјҢзӣҙеҲ°иҝӣж–ҷжөҒйҮҸжҺ§еҲ¶еӣһи·Ҝзә жӯЈиҝҷз§Қжғ…еҶөпјҲйҳҖй—ЁдҪҚзҪ®д»Һ41пј…еҲ°45пј…пјүгҖӮз”ұдәҺеҠҹзҺҮеўһеҠ пјҢе®һйҷ…дёҠжүҖжңүж¶ІжҖҒж°ҙйғҪи’ёеҸ‘пјҢиҝҷиЎЁзҺ°дёәеҮәеҸЈдёӯж¶ІдҪ“иҙЁйҮҸжөҒйҮҸзҡ„еҮҸе°‘гҖӮеӣҫ3йҖҡиҝҮжҳҫзӨәжүҖжңү16дёӘз®Ўзәҝдёӯзҡ„еҗ„дёӘжөҒйҮҸз»ҷеҮәдәҶиҝӣдёҖжӯҘзҡ„з»ҶиҠӮгҖӮ

еңЁжүҖжңүзҡ„жЁЎжӢҹз ”з©¶дёӯпјҢжЈҖжҹҘдәҶеҗ„и’ёеҸ‘еҷЁз®Ўд№Ӣй—ҙжҖ»иҙЁйҮҸжөҒйҮҸзҡ„е·®ејӮгҖӮз»“жһңеҸ‘зҺ°пјҢе°ұеғҸиҝҷдёӘдҫӢеӯҗдёҖж ·пјҢ16ж №з®Ўеӯҗд№Ӣй—ҙзҡ„е·®еҲ«зӣёеҜ№иҫғе°ҸгҖӮжӯЈеёёж“ҚдҪңж—¶пјҢжүҖжңүжөҒйҮҸеқҮеңЁВұ5%д»ҘеҶ…гҖӮжҚўеҸҘиҜқиҜҙпјҢеҺҹжқҘзҡ„и®ҫи®ЎиҙЁйҮҸеҫҲеҘҪгҖӮеӣ жӯӨпјҢйҮҚзӮ№з ”究дәҶжүҖйҖүжӢ©зҡ„еҮ з§Қз®ЎжқҗпјҢ并е°Ҷе…¶жЁЎжӢҹж•°жҚ®еҶҷе…Ҙж–Ү件дёӯиҝӣиЎҢдәҶеҲҶжһҗгҖӮеӣҫ1дёӯзҡ„з®Ў14жҳҜжӯЈеңЁиҝӣиЎҢиҜҰз»Ҷз ”з©¶зҡ„дәәд№ӢдёҖгҖӮ

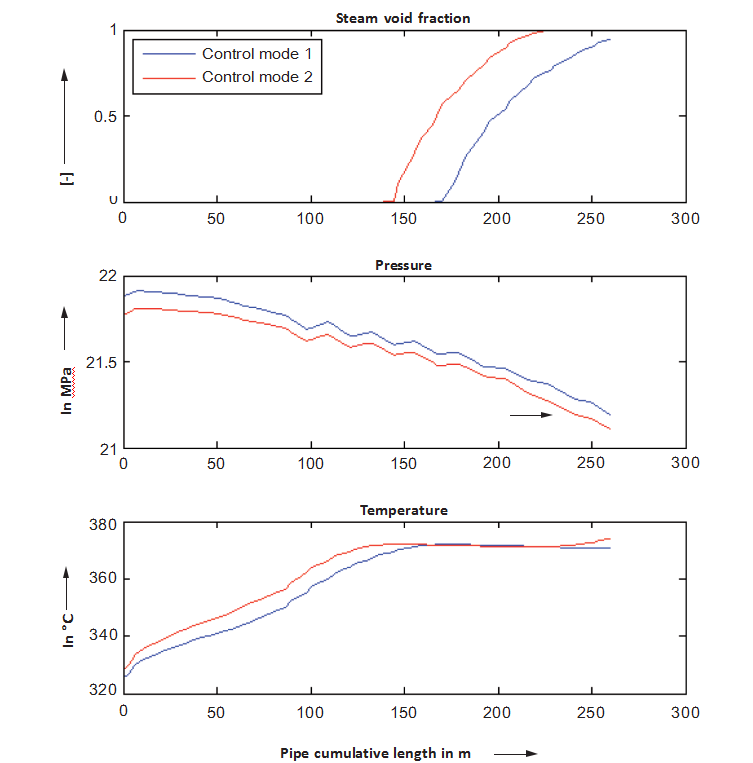

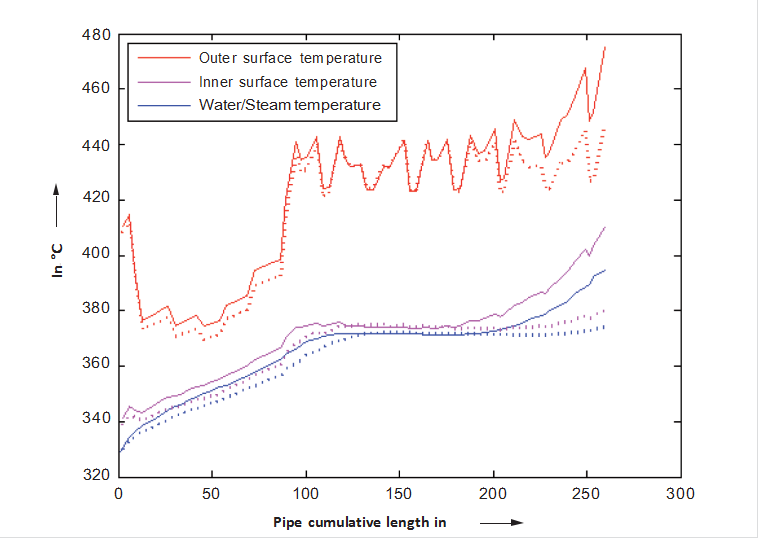

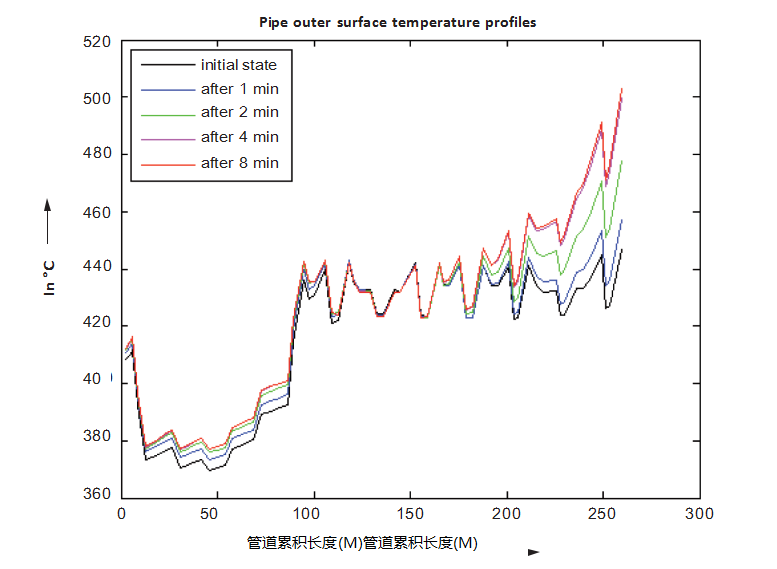

еӣҫ4. жҺ§еҲ¶жЁЎејҸ1е’Ң2пјҢеҸӮиҖғжқЎд»¶(еӨ„дәҺзЁіжҖҒ)гҖӮжІҝ14еҸ·и’ёеҸ‘еҷЁз®Ўи·Ҝзҡ„еү–йқўеӣҫгҖӮ

еӣҫ5. жҺ§еҲ¶жЁЎејҸ1е’Ң2гҖӮеҲҮж–ӯ14з®ЎзәҝгҖӮжІҝз®ЎйҒ“й•ҝеәҰзҡ„жё©еәҰеҲҶеёғгҖӮиҷҡзәҝз”ЁдәҺжҺ§еҲ¶жЁЎејҸ1пјҢе®һзәҝз”ЁдәҺжҺ§еҲ¶жЁЎејҸ2гҖӮ

- д»ҝзңҹ2пјҡжҺ§еҲ¶ж–№ејҸ1е’Ң2пјҢеҸӮиҖғе·ҘеҶө

з”өеҺӮеңЁзӣёеҪ“зЁіе®ҡзҡ„иҝҗиЎҢжқЎд»¶дёӢиҝҗиЎҢж—¶й—ҙиҫғй•ҝпјҢеңЁиҝҷдәӣе…ёеһӢе·ҘеҶөдёӢеҜ№зі»з»ҹиҝӣиЎҢеҲҶжһҗжҳҫеҫ—е°ӨдёәйҮҚиҰҒпјҢе°Өе…¶жҳҜеңЁе·Ҙиүәи®ҫеӨҮеӯҳеңЁжңүе®іжқЎд»¶зҡ„жғ…еҶөдёӢжӣҙжҳҜеҰӮжӯӨгҖӮеӣҫ4иҜҙжҳҺдәҶеңЁжҺ§еҲ¶жЁЎејҸ1е’Ң2дёӯи’ёеҸ‘еҷЁз®ЎеҶ…зҡ„жғ…еҶөгҖӮ

з»ҷеҮәдәҶи’ёжұҪеӯ”йҡҷзҺҮгҖҒеҺӢеҠӣе’Ңжё©еәҰдҪңдёәз®Ўзҡ„зҙҜз§Ҝй•ҝеәҰзҡ„еҮҪж•°гҖӮз»“жһңиЎЁжҳҺпјҢжҺ§еҲ¶ж–№ејҸ2зҡ„еҺӢеҠӣе’Ңжё©еәҰиҫғй«ҳпјҢи’ёеҸ‘ејҖе§Ӣзҡ„ж—¶й—ҙж—©дәҺжҺ§еҲ¶ж–№ејҸ1гҖӮжӯӨеӨ–пјҢеңЁжҺ§еҲ¶жЁЎејҸ2пјҢеңЁз®Ўзҡ„жң«з«ҜпјҢжүҖжңүзҡ„ж¶ІдҪ“иў«и’ёеҸ‘пјҢи’ёжұҪиў«иҝҮзғӯгҖӮ

- д»ҝзңҹ3пјҡжҺ§еҲ¶ж–№ејҸ1е’Ң2пјҢеҚ•з®ЎиҠӮжөҒ

еңЁз”өеҺӮдёӯпјҢжҜҸжқЎи’ёеҸ‘еҷЁз®ЎйҒ“йғҪжңүжүӢеҠЁжҺ§еҲ¶йҳҖпјҢд»Ҙи°ғж•ҙеҸҜиғҪзҡ„жөҒйҮҸе·®ејӮгҖӮеңЁиҝҷдёӘжЁЎжӢҹдёӯпјҢдёҖдёӘиҝҷж ·зҡ„йҳҖй—Ёиў«е…ій—ӯдәҶ25%пјҢиҜҘжЁЎжӢҹз”ұдәҺжҹҗз§ҚеҺҹеӣ еңЁз®ЎйҒ“дёӯжөҒеҠЁеҸ—йҳ»зҡ„жғ…еҶөпјҢз®ЎжөҒдёӢйҷҚдәҶ21%гҖӮдёӨз§ҚжҺ§еҲ¶ж–№ејҸзҡ„дёӢйҷҚе№…еәҰеҮ д№ҺзӣёзӯүгҖӮеӣ жӯӨпјҢиҝӣж–ҷжөҒйҮҸжҺ§еҲ¶еҷЁиҝ”еӣһеҲ°и®ҫе®ҡзӮ№ж—¶пјҢзӮүиҶӣжҖ»жөҒйҮҸз•ҘжңүдёӢйҷҚ(е°ҸдәҺ1%)пјҢдҪҶеҸӘжҳҜжҡӮж—¶зҡ„гҖӮеӣәе®ҡеҗҺпјҢжңҖеӨ§жөҒйҮҸдёҺиҠӮжөҒз®ЎжөҒйҮҸд№Ӣе·®иҫҫ29%гҖӮеӣҫ5жҳҫзӨәдәҶжҺ§еҲ¶жЁЎејҸд№Ӣй—ҙзҡ„жҳҺжҳҫе·®ејӮгҖӮеңЁиҝҷдёӨз§ҚжҺ§еҲ¶жЁЎејҸдёӢпјҢжІҝи’ёеҸ‘еҷЁз®Ўй•ҝеәҰжңүдёүз§Қжё©еәҰеҲҶеёғгҖӮжҺ§еҲ¶жЁЎејҸ1з”Ёиҷҡзәҝж Үи®°гҖӮжңҖдҪҺзҡ„жё©еәҰеҲҶеёғжқҘиҮӘдәҺз®ЎеӯҗеҶ…зҡ„ж°ҙгҖӮзӣёеҜ№иҫғй«ҳзҡ„ж•°еҖјжҳҜз®ЎеҶ…зҡ„иЎЁйқўжё©еәҰпјҢжңҖй«ҳзҡ„жё©еәҰеұһдәҺз®Ўзҡ„еӨ–иЎЁйқўгҖӮдёӨз§ҚжҺ§еҲ¶ж–№ејҸеңЁз®Ўз«ҜжңүжҳҺжҳҫзҡ„е·®еҲ«пјҢеңЁжҺ§еҲ¶ж–№ејҸ2дёӯпјҢз®Ўзҡ„еҠ зғӯжё©еәҰжҺҘиҝ‘480В°CпјҢжҜ”жҺ§еҲ¶ж–№ејҸ1зҡ„еҠ зғӯжё©еәҰй«ҳеҮә35В°CгҖӮз”ұдәҺи’ёжұҪеңЁжҺ§еҲ¶жЁЎејҸ2зҡ„жӯЈеёёе·ҘеҶөдёӢе·Із»ҸиҝҮзғӯпјҢеӣ жӯӨдёӨзӣёзҡ„зј“еҶІж•Ҳеә”ж¶ҲеӨұпјҢеңЁиҝҷз§Қжү°еҠЁдёӢпјҢжё©еәҰе“Қеә”д№ҹйҡҸд№ӢеўһеӨ§гҖӮ

- д»ҝзңҹ4пјҡжҺ§еҲ¶ж–№ејҸ2пјҢз»ҷж°ҙжөҒйҮҸйҡҸеҠ зғӯеҠҹзҺҮзҡ„еўһеҠ иҖҢеҮҸе°ҸгҖӮ

д»ҝзңҹз ”з©¶иЎЁжҳҺпјҢеңЁжү°еҠЁдёӢпјҢи’ёеҸ‘еҷЁиҝӣеҸЈжөҒйҮҸиҝ…йҖҹдёӢйҷҚпјҢдҪҶеҠ зғӯеҠҹзҺҮдҝқжҢҒдёҚеҸҳпјҢж°ҙеҶ·еЈҒз®ЎеңЁжү°еҠЁдёӢзҡ„еҠЁеҠӣеӯҰиҝҮзЁӢгҖӮеҸӘйңҖдёәжҺ§еҲ¶еҷЁи®ҫзҪ®30%зҡ„дҪҺи®ҫе®ҡзӮ№еҚіеҸҜж”№еҸҳиҝӣз»ҷжөҒйҮҸгҖӮеҶҚж¬ЎйҖүеҸ–дёҖдёӘз®Ўзҡ„еӨ–иЎЁйқўжё©еәҰжқҘиЎЁзӨәзһ¬жҖҒгҖӮеӣҫ6жҳҫзӨәдәҶжҺ§еҲ¶жЁЎејҸ2(д№ҹеҰӮеӣҫ4жүҖзӨә)зҡ„еҸӮиҖғзҠ¶жҖҒпјҢд»ҘеҸҠе№Іжү°еҗҜеҠЁеҗҺзҡ„еӣӣдёӘж—¶й—ҙзһ¬й—ҙгҖӮж–°зҡ„зЁіжҖҒеңЁ4еҲ°5еҲҶй’ҹеҶ…иҫҫеҲ°пјҢз®Ўеӯҗзҡ„жң«з«ҜеҠ зғӯеҲ°500В°Cд»ҘдёҠгҖӮ

и®Ёи®ә

еңЁйЎ№зӣ®дёӯдҪҝз”ЁжЁЎжӢҹжҳҜж №жҚ®жүҖеҜ»жұӮзҡ„зӯ”жЎҲзҡ„д»·еҖјдёҺе»әжЁЎгҖҒд»ҝзңҹе’Ңи§ЈйҮҠз»“жһңзҡ„е…ұеҗҢеҠӘеҠӣд№Ӣй—ҙзҡ„дј°еҖјжқҘеҶіе®ҡзҡ„гҖӮ

еӣҫ6. жҺ§еҲ¶ж–№ејҸ2гҖӮйҷҚдҪҺиҝӣж–ҷжөҒйҮҸ30%пјҢеҠ зғӯеҠҹзҺҮдёҚеҸҳгҖӮеңЁдёҚеҗҢзҡ„ж—¶й—ҙзӮ№еӨ–иЎЁйқўжё©еәҰжІҝи’ёеҸ‘еҷЁз®Ўзәҝ14еҲҶеёғгҖӮ

е·ҘиүәиҝҮзЁӢд»ҝзңҹзҡ„д»·ж јз”ұиҪҜ件许еҸҜиҜҒе’ҢдәәеҠӣжҲҗжң¬жһ„жҲҗгҖӮеӣ жӯӨпјҢжЁЎеһӢе»әз«Ӣйҳ¶ж®өзҡ„з”ҹдә§еҠӣеҶіе®ҡдәҶжЁЎеһӢзҡ„жҲҗжң¬гҖӮеңЁиҝҷдёӘйҳ¶ж®өпјҢз”ЁжҲ·з•ҢйқўйқһеёёйҮҚиҰҒпјҢд№ҹжҳҜдёҺе…¶д»–е·ҘзЁӢзі»з»ҹдәӨжҚўж•°жҚ®зҡ„иүҜеҘҪжҺҘеҸЈгҖӮеҪ“然пјҢд»ҝзңҹе·Ҙе…·еҜ№д»»еҠЎзҡ„жҠҖжңҜйҖӮз”ЁжҖ§гҖҒз»“жһңзҡ„йў„жңҹзІҫеәҰе’ҢеҸҜйқ жҖ§д»ҘеҸҠд»ҝзңҹзҡ„йҖҹеәҰе’ҢйІҒжЈ’жҖ§зӯүй—®йўҳд№ҹжҳҜеҝ…йЎ»и§ЈеҶізҡ„й—®йўҳгҖӮеҪ“д»ҝзңҹжҲҗдёәе…¬еҸёе·ҘзЁӢе·Ҙе…·з®ұдёӯзҡ„ж ҮеҮҶе·Ҙе…·ж—¶пјҢиҝҷдәӣй—®йўҳе°ұжӣҙе®№жҳ“еӣһзӯ”дәҶгҖӮиҝҷйңҖиҰҒжңүеҶіеҝғең°ејҖеҸ‘д»ҝзңҹдё“дёҡзҹҘиҜҶпјҢж—ўдёҚжҳҜдёәдёҖдёӘеӣўйҳҹд№ҹдёҚжҳҜдёәдёҖдёӘдәәгҖӮ

жң¬ж–Үи®Ёи®әдәҶе·ҘзЁӢйЎ№зӣ®д»ҝзңҹзҡ„зҺ°зҠ¶пјҢиҜҙжҳҺдәҶеҠЁжҖҒд»ҝзңҹзҡ„еә”з”ЁпјҢ并з»ҷеҮәдәҶжҹҗз”өеҺӮи§ЈеҶіе·ҘзЁӢй—®йўҳзҡ„е®һдҫӢгҖӮз”ұдәҺи’ёеҸ‘еҷЁз®Ўзҡ„жҚҹеқҸпјҢеҜ№е…¶иҝӣиЎҢдәҶд»ҝзңҹз ”з©¶пјҢ并еңЁжӯӨеҹәзЎҖдёҠеҸҠж—¶ж”№еҸҳдәҶжҺ§еҲ¶зӯ–з•ҘгҖӮд»ҝзңҹз ”з©¶иЎЁжҳҺпјҢеңЁиҝҮзғӯжҺ§еҲ¶жЁЎејҸдёӢиҝҗиЎҢпјҢеҜ№з®ЎйҒ“иҝҷдәӣйғЁеҲҶзҡ„еә”еҠӣдёҚжҳҺжҳҫеӨ§дәҺж°ҙе№іжҺ§еҲ¶ж–№ејҸгҖӮ

иҝҷеңЁжӯЈеёёж“ҚдҪңдёӯе’ҢжЁЎжӢҹзҡ„зһ¬еҸҳдёӯйғҪиғҪзңӢеҲ°гҖӮеңЁиҝҮзғӯжҺ§еҲ¶жЁЎејҸдёӢпјҢз®ЎйҒ“жң«з«ҜеҠ зғӯй«ҳдәҺж°ҙе№іжҺ§еҲ¶ж–№ејҸпјҢдҪҶеңЁжӯЈеёёзҡ„й•ҝжңҹиҝҗиЎҢжқЎд»¶дёӢпјҢеҜ№з®Ўжқҗзҡ„йЈҺйҷ©д»Қ然иҫғдҪҺгҖӮ然иҖҢпјҢеңЁиҝҮзғӯжҺ§еҲ¶жЁЎејҸдёӢпјҢеңЁеҠҹзҺҮжҲ–жөҒйҮҸжү°еҠЁзҡ„жғ…еҶөдёӢпјҢз®ЎйҒ“зҡ„з«Ҝдҫ§еҜ№дәҺиҝҮй«ҳзҡ„жё©еәҰжҳҫ然жӣҙж•Ҹж„ҹпјҢеңЁи§„еҲ’иҝҗиЎҢе®һи·өж—¶еҝ…йЎ»и§ЈеҶіиҝҷдёҖй—®йўҳгҖӮе…¶дё»иҰҒз»“жһңеҫҲеҘҪең°зҗҶи§ЈдәҶй—®йўҳжЎҲдҫӢдёӯе…·жңүе®һйҷ…ж„Ҹд№үзҡ„еӣ зҙ гҖӮ

иҜҘйЎ№зӣ®дёӯе»әз«Ӣзҡ„еҠЁжҖҒд»ҝзңҹжЁЎеһӢе°Ҷиў«жӣҙж–°дёәжңӘжқҘзҡ„д»ҝзңҹжңәзүҲжң¬пјҢд»ҺиҖҢжңүеҠ©дәҺи§ЈеҶіз”өеҺӮжңӘжқҘзҡ„й—®йўҳгҖӮеӣ жӯӨпјҢдёҚд»…иҰҒи®°еҪ•жЁЎеһӢзҡ„з»“жһңпјҢиҖҢдё”иҰҒи®°еҪ•жЁЎеһӢзҡ„дјҳзјәзӮ№гҖӮеңЁиҜҘжЁЎеһӢдёӯпјҢдјҳзӮ№жҳҜз®ЎйҒ“зҡ„иҜҰз»ҶжЁЎеһӢпјҢеҢ…жӢ¬еЈҒйқўзҡ„и·Ҝеҫ„гҖҒж‘©ж“ҰжҚҹеӨұгҖҒжҚўзғӯе’Ңзғӯе·Ҙж°ҙеҠӣз®—жі•гҖӮеҸҜд»Ҙе°Ҷи’ёеҸ‘еҷЁз®Ўи·ҜеҠ зғӯеҠҹзҺҮжЁЎжӢҹдёәйқҷжҖҒзғӯжәҗйЎ№зҡ„з®ҖеҚ•ж–№жі•зңӢдҪңжҳҜдёҖдёӘзјәзӮ№гҖӮ

ж— и®әз®ЎеҶ…е’Ңз®ЎеЈҒеҶ…зҡ„жғ…еҶөеҰӮдҪ•пјҢеҠҹзҺҮйғҪдҝқжҢҒдёҚеҸҳгҖӮеӨ§еӨҡж•°жһҒз«ҜжқЎд»¶дёӢзҡ„д»ҝзңҹе®һйӘҢеӯҳеңЁдёҖдёӘй—®йўҳпјҢеҚіиҝҷз§Қж–№жі•жҳҜеҗҰд»Қ然жңүж•ҲгҖӮе»әи®®зҡ„ејҖеҸ‘жӯҘйӘӨжҳҜеҜ№зӮүиҶӣеҶ…зҡ„зҮғзғ§е’Ңзғҹж°”жөҒеҠЁиҝӣиЎҢе»әжЁЎгҖӮд№ӢеҗҺпјҢз®ЎйҒ“жқЎд»¶дјҡеҪұе“Қд»Һзғӯзғҹж°”дёӯиҺ·еҫ—зҡ„зғӯйҮҸгҖӮ